动力滑台液压PLC控制系统设计

液压技术在机械设备中发展较快,作为传动方式的一种,液压传动以液压技术为主要支撑,实现信息的传递及控制过程,随着计算机、微电子等技术的发展和完善,为液压传动提供了强大的技术支撑,使液压传动技术在工业范畴内得以普及应用,动力滑台(由液压缸驱动)是液压传动的通用构件,在组合机床中应用较多可实现进给运动,多种循环均能够在进给工作过程中实现,通过动力头和主轴箱的安装能够满足各类零件的加工技术需求(包括加工孔,加工端面等)。

1 液压滑台PLC控制系统设计

滑台液压控制系统需满足快进快退速率相当的控制要求,为确保运动速度一致,可通过液压缸差动连接实现快进过程的工作方式;在快进或工进时,换接回路通过采用行程阀控制,有效解决速度相差较大导致速度换接时易产生液压冲击的问题。

本文在设计液压滑台PLC控制系统时,采用两边分别为平导轨和对称菱形导轨的卧式液压滑台作为研究对象,由主缸和辅助缸组成,分别由两个液压系统对其进行控制,由液压阀控制各运动步,由三位五通阀及调速阀控制方向及速度,两个行程开关则负责对位置定向进行控制,由PLC的输出口对液压阀的电磁铁带/失电过程进行控制,即以行程开关Ⅰ处为转换点,主缸碰到Ⅰ前快进,碰到Ⅰ后切换为共进,此时辅助缸会为主缸提供方向相反的作用力;主缸在完成共进位移时快退(此时辅助缸转换为快进),为做好下次循环的准备在行程开关Ⅰ处完成准确定位,这一过程中为使主缸快退速度大于辅助缸快进速度(需根据实际情况),对辅助缸液压系统的调速阀进行事先调节,以避免辅助缸同主缸发生碰撞影响运动准确性;主缸接触到开关Ⅱ时执行下一次的循环。

1.1 PLC的选择

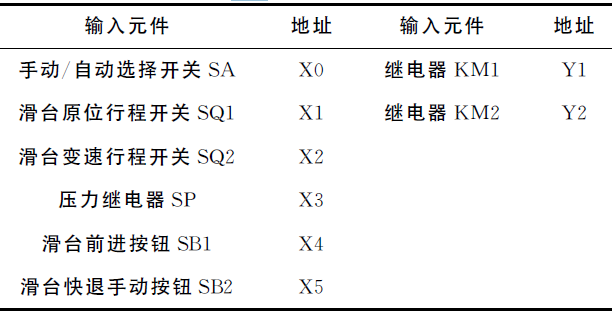

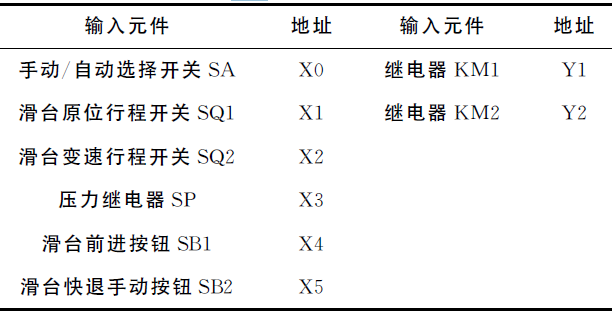

作为工业控制专业计算机,PLC具有准确的定时、计数功能,操作简便,能够实现逻辑控制及在线监控等功能,在满足控制要求的基础上,以动力滑台控制要求、实际I/O所需点数为依据,本文在设计液压滑台控制系统时选择了型号为FX2N-32MR的PLC,其I/O的地址分配具体如表1所示。

表1 I/O地址分配表

1.2 PLC外部接线图

输入信号外接较少,输入信号的电源采用PLC自带的220V电源,输出信号电源的确定通过选用电磁阀的型号完成,本文选用的电磁阀(24V)能够在输出回路中实现直接接入,可通过将二极管吸收回路接在线圈两端上,以避免电磁阀的输出功率较大时对电流输出回路所造成的冲击,PLC外部接线情况如图1所示。

图1 PLC外部接线图

2 动力滑台液压PLC控制系统的实现方法

本文在设计动力滑台液压PLC控制系统时采用了主从机通讯模式,在确保功能的基础上简化了系统操作过程,有效避免了后续追加投资情况的发生,工控机同PLC在液压滑台上完成相互间的高效率通讯,使其更具有灵活性,结合使用Delphi语言,将监控和管理过程通过面向对象的编程方式结合在一起进行,PLC控制程序通过在Delphi开发环境下进行编写,实现了友好的人机交互,通过强大且灵活的数据库功能,显著提高了控制系统的通用性和实用性。

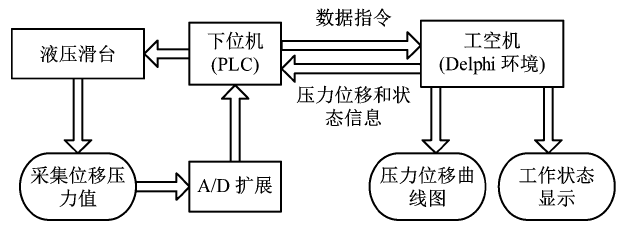

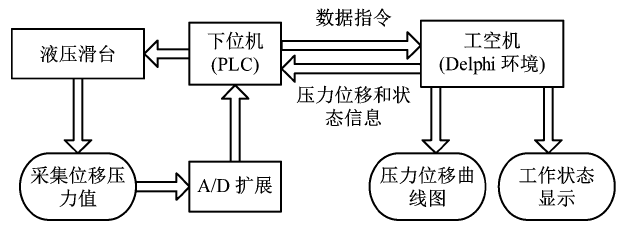

2.1 系统整体设计

在Delphi环境下,通过串行通讯口的应用完成PLC同上位机间数据通信的构建,具体通过通过Delphi完成数据指令从上位机向下位机PLC传送过程,对液压滑台运动的控制则通过控制PLC的输出口实现,滑台上的压力、运动状态和位移数据由PLC采集后,发送给上位机进行显示,系统整体结构的简图如图2所示。

图2 系统框图

2.2 通信过程的实现

上位机与PLC间的串行通信简图如图3所示。

图3 PLC与上位机通信简图

在Delphi语言环境下需先通过通信控件Spcomm的引进后编程实现,进行通信时采用RS-485串行通信总线标准,在此过程中上位机会向PLC按照规定的时间发出命令(读取数据),PLC据此作出相应的响应,将数据(存放于数据区)传送至接收缓冲器,在此基础上为临时变量赋予数据信息处理后用于显示,对PLC的自动监控通过编程实现,具体通过RS485/RS232接口转换器的使用完成信息的转换过程。

标准Delphi编程环境中不含串行口通讯控件,本文所使用的SPCDMM是从专用网站上下载的专用串行通讯控件,根据实际需要配置适当属性,设计时的属性配置的实现:串行口号的指定通过CommName完成;串行通讯波特率的确定通过BaudRate实现,字节位数的确定通过ByteSize完成,停止位位数的确定通过StopBite完成,校验方式的确定通过Parity完成,其它属性采用默认值;串行口的读写操作通过对相应程序进行编写完成,进而实现PLC同主机间的串行通讯过程。

2.3 主机同PLC间通讯协议的确定

通过分别用于端口0和端口1的SMB30和SMB31对PLC的通讯参数进行设置,为了简化通讯协议,通信数据只有结束字符,不包含起始字符,ASCⅡ码为39,本文以`9'表示结束字符,例如上位机发送的数据信息为`19'(字符数为2),其中的`1'和`9'分别表示数据信息和结束字符,在以`9'作为结束字符时,所有有用的数据信息中皆不使用字符`9';若向将数据信息`2'经过下位机发送,则以`229'作为缓冲区值进行发送,其首字节`2'代表字符数,`9'依旧表示结束字符,使用特殊存储器位对高速计数器参数进行控制。

2.4 PLC程序的执行过程

在首次扫描时PLC需先对端口及高速计数器执行初始化子程序(initialize),在完成初始化的基础上,端口通过RCV指令的启动实现到接受状态的转换,接收缓冲区VB110完成对RCV指令数据的保存,一旦接收到结束字符即进行接收完成中断,接下来通过中断服务程序(Rcvcomplete)完成对接收完成中断事件的处理,延时10ms后再完成数据译码,系统据此完成相应子程序的分别调用,在此基础上相应操作的执行过程,同时返回数据信息。PLC在接收到指令后会发送对应的反馈信,成功发送后即产生发送完成中断,对发送完成中断事件的处理则通过使用XMTcomplet中断服务程序完成,包括允许RCV,对指令结束字符(存放于接收缓冲区中)进行字节清零处理,据此完成PLC程序执行过程。

3 PLC控制系统优化

3.1 自动程序的实现

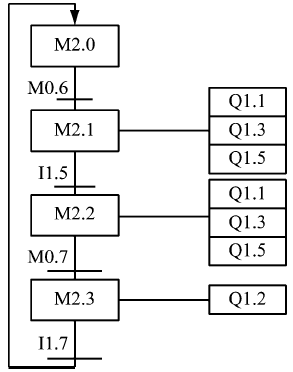

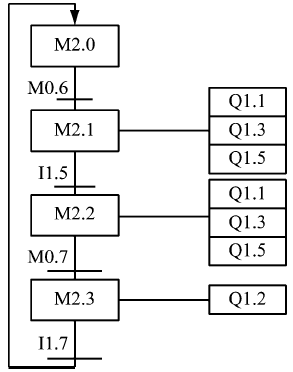

本文所涉及到的自动程序主要需完成循环运动(即由快进→工进→快退),具体通过使用PLC的顺序控制法完成,将一个运动循环划分为快进步(由M 2.1表示)、工进步、快退步(由M2.3表示),辅以一个初始步(由M2.0表示),通过M2.0、M 2.1分别对Q1.1、Q1.3以及Q1.5完成快进控制,碰到行程开关(由I1.5表示)后转换为工进步(由M2.2表示),对Q1.1及Q1.5进行控制,高速计数器同步开始计数,HSC3计数满时M0.7进入M2.3,对Q1.2进行控制,进入另一个循环的标志为快退碰到行程开关I1.7后,具体的顺序控制功能在此过程中为将当前状态信息显示在上位机上,如图4所示。

图4 顺序控制功能图

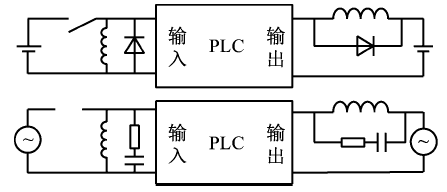

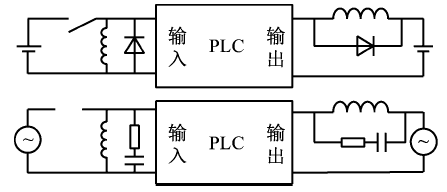

3.2 PLC抑制电路

为使PLC控制系统的可靠性及安全性得到进一步提升,需提高PLC接口的输入、输出的可靠性,具体可通过将续流二极管或阻容电路并联在PLC输出端口,从而实现对电路断开所导致的电弧产生的抑制,有效降低对PLC的影响,电阻取值范围可在51Ω~120Ω间,电容取值范围在0.1pF~0.47pF间,抑制电路如图5所示。

图5 抑制电路

试验效果表明本文设计的系统在确保功能的基础上实现了操作过程的简化,工控机同PLC在液压滑台上完成了相互间的高效率通讯,具有较高的灵活性和准确性,结合使用Delphi语言,将监控和管理过程通过面向对象的编程方式结合在一起进行,PLC控制程序通过在Delphi开发环境下进行编写,实现了友好的人机交互,通过强大且灵活的数据库功能,显著提高了控制系统的通用性和实用性。

4 总结

在对液压动力滑台运动特性进行分析的基础上,本文主要对动力滑台液压PLC控制系统进行了研究,完成了液压滑台自动控制系统的设计,针对工控机与下位机的PLC通过使用Spcomm控件在Delphi语言中实现串行通信编程(Windows环境下),重点介绍了动力滑台液压PLC控制系统功能的实现过程,提高了对液压滑台的常规运动的控制和监测效率,使液压滑台控制的灵活度和自动化程度得到进一步提高,为动力滑台液压PLC控制系统的设计提供参考。